Tipo di agevolazione: credito di imposta sull’acquisto di beni strumentali nuovi, materiali e immateriali, atti a favorire i processi di trasformazione tecnologica in chiave Industria 4.0 acquistati o in leasing. ( i beni materiali e immateriali sono elencati nell’allegato A della legge di Bilancio). Gli incentivi sono previsti fino a Dicembre 2025

Come richiedere l’agevolazione: per ottenere l’accredito e vedersi scontare sulle imposte una percentuale delle spese sostenute serve la perizia di un tecnico abilitato se il valore del bene è superiore a 300.000 Euro, altrimenti è sufficiente un autocertificazione.

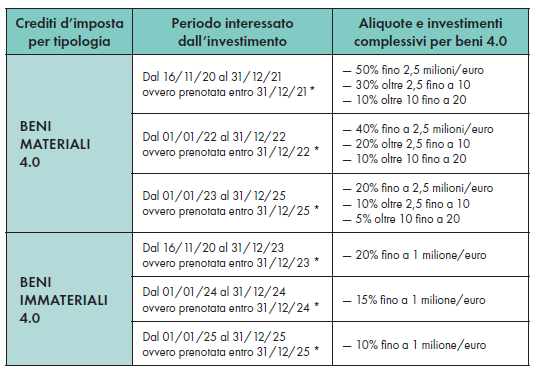

Qui di seguito una panoramica delle nuove aliquote:

* L’interconnessione dovrà essere effettuata entro il 30 giugno dell’anno successivo, a condizione che entro la data del 31 dicembre precedente il relativo ordine risulti accettato dal venditore e sia avvenuto il pagamen-to di acconti in misura almeno pari al 20% del costo di acquisizione.

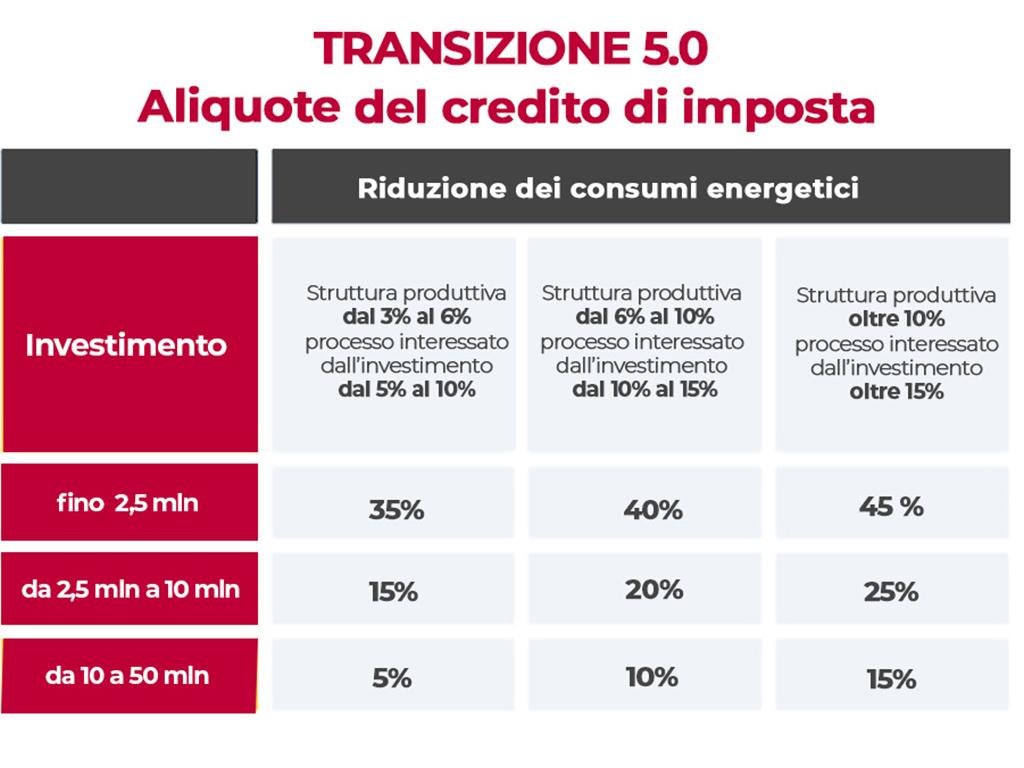

Transizione è la continuazione del piano Transizione 4.0. (che rimane comunque attivo), per gli investimenti in beni strumentali a partire da Gennaio 2024 fino a Dicembre 2025.

Cosa cambia?

Mentre conTransizione 4.0 bastava interconnettere macchine - già nativamente predisposte - con un software (come il MES); ora con la 5.0 potranno essere agevolate solo le macchine che consentono un risparmio energetico del singolo processo o intero stabilimento, quindi è indispensabile dotarsi di un sistema di rilevamento dei dati di consumo per pezzo prodotto.

Gli investimenti sono cumulabili?

Il credito d’imposta di cui al presente articolo non è cumulabile con il credito d’imposta 4.0 (perché e’ un’alternativa/maggiorazione), nemmeno con il credito d’imposta per investimenti nella ZES unica (SUD), è cumulabile con altre agevolazioni che abbiano ad oggetto i medesimi costi, a condizione che tale cumulo non porti al superamento del costo sostenuto.

Come si effettuano le certificazioni?

Le certificazioni infatti dovranno essere effettuate ex ante, durante e post da: esperti in Gestione dell’Energia (EGE) certificati da organismo accreditato secondo la norma UNI CEI 11339; le Energy Service Company (ESCo) certificate da organismo accreditato secondo la norma UNI CEI 11352.

1.Investimenti in beni materiali e immateriali(4.0) collegati alla riduzione dei consumi energetici.

ovvero i beni 4.0 degli allegati A e B* della legge 11 dicembre 2016, n. 232. Rientrano tra i beni di cui all’allegato B alla legge 11 dicembre 2016, n. 232, ove specificamente previsti dal progetto di innovazione, anche sistemi di energy management o energy dasboarding.

2.Gli impianti fotovoltaici e gli altri sistemi per autoproduzione e autoconsumo

Attenzione! 2 e 3, ammissibili solo se collegati all’1 Quindi solo se si investe in beni strumentali che producono risparmio energetico sarà possibile accedere alle agevolazioni per investimenti in impianti fotovoltaici. *

Gli investimenti in impianti che comprendano i moduli di cui ai punti 2 e 3 concorrono a formare la base di calcolo del credito d’imposta per un importo pari, rispettivamente, al 120% e al 140% del loro costo.

*solo se prodotti all’interno degli Stati membri dell’Unione Europea che abbiano determinati requisiti previsti dall’articolo 12, comma 1, lettere a) , b) e c) del decreto-legge 9 dicembre 2023, n. 181.)

3.Formazione: Incentivi per l'acquisizione di competenze nella transizione digitale ed energetica (max 10% degli investimenti di cui al p.to 1)

Anche in questo caso gli investimenti in impianti che comprendano i moduli di cui ai punti 2 e 3 concorrono a formare la base di calcolo del credito d’imposta per un importo pari, rispettivamente, al 120% e al 140% del loro costo

Normative di riferimento:

D.L. Decreto-Legge 39 del 2 marzo 2024 - art. 38 “Ulteriori disposizioni urgenti per l’attuazione del Piano nazionale di ripresa e resilienza” (decreto PNRR)

ANDON

Strumento per diffondere in tempo reale agli operatori di produzione e manutenzione gli indicatori di Rendimenti, Efficienze, OEE ed eventuali problemi di qualità o processo per interventi rapidi. Il componente principale è un tabellone che incorpora segnali luminosi che indicano quale stazione ha il problema.

CNC (Computer Numerical Control)

Controllo Numerico con il Computer: consente di operare automaticamente sulle macchine utensili attraverso sequenze di codici numerici chiamate Part Program.

CPU (Central Processing Unit)

La componente di un computer che dirige le sequenze di operazioni.

DASHBOARD

È un tipo di interfaccia grafica studiata in modo da fornire all’utente viste immediate degli indicatori chiave di prestazione relativi a uno specifico obiettivo o processo aziendale.

ERP (Enterprise Resource Planning)

Attuale evoluzione corrente dei sistemi di pianificazione delle risorse di produzione (MRP e MRP II). L'ERP si colloca come fondamento e strumento di integrazione dei sistemi informativi aziendali. Questi sistemi connetteranno tra loro tutte le operazioni e i reparti dell'azienda tra cui le risorse umane, finanziarie, produttive, della distribuzione e collegheranno l'azienda ai suoi clienti e ai suoi fornitori.

ETHERNET

Un tipo di LAN standard. È una rete a 10 MBaud in banda base con CSMA/CD che utilizza come supporto di trasmissione un cavo coassiale sottile o spesso, doppino telefonico o fibre ottiche.

KPI (Key Performance Indicator)

Un indicatore dell'andamento di un processo aziendale.

MAGAZZINI WIP (Work In Process)

Magazzino di materiale in lavorazione.

MES (Manufacturing Execution Systems)

È un software che permette di digitalizzare la gestione e il controllo della produzione e l’acquisizione delle informazioni di produzione dalle macchine. Il sistema digitalizza tutti i flussi di informazione di andata e ritorno dal campo.

OEE (Overall Equipment Effectiveness)

È la misura di efficacia totale di un impianto. È un indice in punti percentuali che riassume in sé tre elementi estremamente rilevanti della produzione manifatturiera: la disponibilità, l'efficienza ed il tasso di qualità di un impianto.

OLE (Object Linking and Embedding)

Uno standard di fatto che descrive l’interazione tra applicazioni in un ambiente operativo orientato agli oggetti.

PLC (Programmable Logic Controller)

Dispositivo di controllo che memorizza ed esegue istruzioni per comandare una macchina industriale e per monitorarne gli stati. Inizialmente basati su circuiti a Relè, oggi i PLC sono dei veri e propri Microcomputer.

RTOS (Real Time Operating System)

Un particolare tipo di sistemi operativi in cui gli interrupt, i cambi di contesto e i servizi di sistema vengono gestiti entro un certo tempo massimo specificato, rendendoli adatti per il controllo di hardware in sistemi embedded ed altre applicazioni critiche. Generalmente un RTOS è dotato di un kernel compatto che ne consente l’utilizzo in sistemi embedded in cui la quantità di memoria disponibile è limitata.

RFID (Identificazione a radiofrequenza)

Tecnologia per l'identificazione e/o memorizzazione automatica di informazioni relative ad oggetti o persone (automatic identifying and data capture, AIDC) basata sulla capacità di registrazione di dati da parte di particolari etichette elettroniche, dette tag (o transponder o chiavi elettroniche e di prossimità), e sulla capacità di queste di rispondere all'interrogazione a distanza da parte di appositi apparati fissi o portatili, chiamati reader (o anche interrogatori).

SCADA (Supervisory Control and Data Acquisition)

Controllo di supervisione e acquisizione dati. Ci si riferisce al livello di applicazioni industriali che controlla dispositivi come ad esempio i PLC ed esegue l'acquisizione di dati ed il monitoraggio degli impianti. Questi sistemi sono usualmente basati su PC o workstation.

SPC (Statistical Process Control)

Controllo statistico di processo. Un sistema che, in relazione ad una determinata attività, operazione, fase o processo caratterizzato da ripetitività, utilizza tecniche statistiche per identificare, analizzare e verificare le condizioni che determinano la variabilità dell'oggetto di analisi.

TCP/IP (Transmission Control Protocol/Internet Protocol)

Un insieme di Protocolli di comunicazione sviluppati originariamente in un progetto di ricerca del Dipartimento della Difesa statunitense. Lo schema del TCP/IP utilizza un’architettura Client-Server tra due computer connessi in rete, indipendentemente dalle modalità fisiche del collegamento. Ogni computer connesso alla rete può utilizzare il TCP/IP per usufruire o fornire servizi in connessione con un qualsiasi altro computer che opera con un software TCP/IP complementare.

UdC (Unità di Contenimento)

Fase delicata della progettazione del magazzino in cui si definisce il perno sul quale poi ruoterà tutto il sistema; la dimensione dovrà essere compatibile con le necessità a monte della produzione e a valle del magazzino (ordini clienti, trasporti).